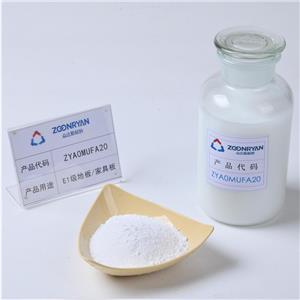

Порошок меламіноформальдегідної смоли для гарячого тиску

Клей використовується для склеювання шарів або шпону деревини разом для формування основної структури панелі. Звичайні клеї включають фенольні смоли, сечовиноформальдегідні смоли та меламіноформальдегідні смоли.

Порошок меламіноформальдегідної смоли — це тип термореактивного пластику, який зазвичай використовується як покриття або ламінат для таких виробів, як меблі, підлога та посуд.

AВикористання меламіноформальдегідної смоли в гарячому пресі

Використання клею в процесі гарячого пресування дерев’яних плит має вирішальне значення. Ось деякі ключові застосування та ролі меламіноформальдегідної смоли в цьому процесі:

1. Склеювання шарів деревини: клей використовується для склеювання шарів або шпону деревини разом для формування основної структури панелі. Звичайні клеї включають фенольні смоли, сечовиноформальдегідні смоли та меламіноформальдегідні смоли.

2. Забезпечення міцності та стабільності: меламіноформальдегідна смола твердне під час процесу гарячого пресування, створюючи міцний зв’язок між шарами панелі, тим самим забезпечуючи структурну міцність і стабільність.

3. Підвищення стійкості до вологи: Правильно підібрані клеї можуть покращити стійкість панелі до вологи, роблячи її довговічнішою та здатною залишатися стабільною в середовищах із змінною вологістю.

4. Регулювання властивостей панелі: різні типи клеїв можна використовувати для регулювання властивостей панелі, таких як підвищення вогнестійкості або покращення ізоляційних властивостей.

5. Контроль зовнішнього вигляду панелі: вибираючи клеї різних кольорів і рівнів прозорості, можна вплинути на зовнішній вигляд панелі відповідно до різноманітних декоративних вимог.

Таким чином, клей відіграє вирішальну роль у процесі гарячого пресування дерев’яних плит. Вони не тільки впливають на структуру та продуктивність панелей, але також можуть бути обрані та налаштовані відповідно до конкретних вимог. Ретельний вибір типів клею та методів нанесення має важливе значення у виробництві панелей, щоб гарантувати, що якість і продуктивність кінцевої продукції відповідають очікуванням.

Які переваги використання порошку меламіноформальдегідної смоли для гарячого тиску?

Порошок меламінформальдегідної смоли широко використовується в різних галузях промисловості, включаючи виробництво ламінатів, покриттів, клеїв і формованих виробів. Коли справа доходить до застосування під гарячим тиском, використання порошку меламінформальдегідної смоли має кілька переваг:

Термостійкість:Меламінформальдегідний клей для гарячого тиску має відмінні властивості термостійкості, що робить його придатним для застосувань, пов’язаних із високими температурами. Він може витримувати температуру до 150°C без втрати своєї структурної цілісності.

Довговічність:Вироби, виготовлені з порошку меламінформальдегідної смоли, мають підвищену довговічність і стійкість до зношування. Це робить їх придатними для використання в місцях з інтенсивним трафіком або в додатках, які потребують тривалої роботи.

Хімічна стійкість:Меламінформальдегідний клей для гарячого тиску демонструє чудову хімічну стійкість, що робить його стійким до багатьох розчинників, кислот і лугів. Ця властивість гарантує, що вироби, виготовлені з цієї смоли, можуть витримувати вплив різних хімічних речовин без погіршення.

Стабільність розмірів:Порошок меламінформальдегідної смоли має низьку усадку під час затвердіння, в результаті чого вироби мають чудову стабільність розмірів. Це робить його ідеальним для застосувань, де точні розміри є вирішальними.

Твердість поверхні:Вироби, виготовлені з порошку меламіноформальдегідної смоли, мають високу твердість поверхні, що забезпечує стійкість до подряпин, ударів і загального зносу. Це робить їх придатними для застосувань, які потребують міцної та стійкої до подряпин поверхні.

Вогнестійкість:Порошок меламінформальдегідної смоли демонструє хороші вогнестійкі властивості. Він має високий граничний кисневий індекс (LOI), що означає, що він менш горючий і може допомогти затримати поширення вогню.

Загалом використання порошку меламіноформальдегідної смоли для застосування під гарячим тиском забезпечує такі переваги, як термостійкість, довговічність, хімічна стійкість, стабільність розмірів, твердість поверхні та вогнестійкість. Ці властивості роблять його популярним вибором у різних галузях промисловості, де ці характеристики бажані.